Tin tức

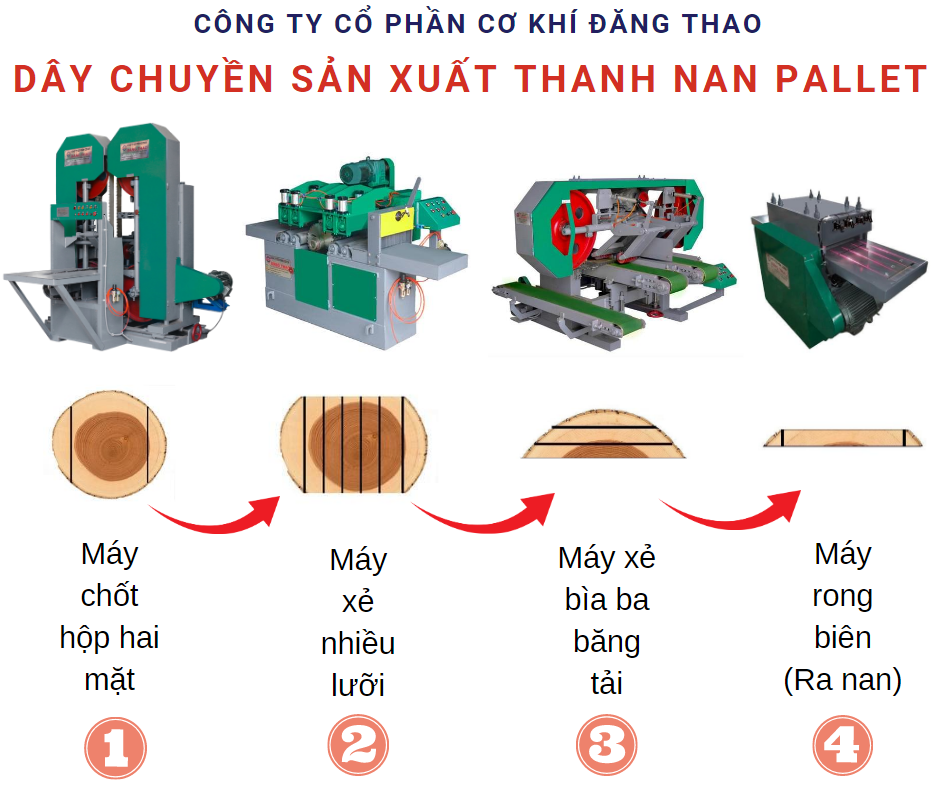

DÂY CHUYỀN XẺ NAN PALLET VÀ CÁC CÔNG ĐOẠN SẢN XUẤT

Dây chuyền xẻ thanh nan pallet là một hệ thống tích hợp các thiết bị chuyên dùng nhằm xử lý gỗ nguyên liệu, biến chúng thành các thanh nan đạt tiêu chuẩn để lắp ráp pallet. Hệ thống này phù hợp với các doanh nghiệp sản xuất pallet gỗ ở quy mô từ vừa đến lớn. Dưới đây là mô tả chi tiết từng bước trong dây chuyền xẻ thanh nan pallet.

Nguyên liệu đầu vào

Nguyên liệu chính để sản xuất thanh nan pallet bao gồm:

- Gỗ tròn (gỗ keo, thông, cao su, tràm, bạch đàn, v.v.): Được khai thác từ rừng tự nhiên hoặc rừng trồng.

- Gỗ vuông hoặc phôi gỗ sơ chế: Thường là các khối gỗ đã qua xẻ thô, được cắt từ thân cây.

- Gỗ tái chế: Phế liệu từ ngành chế biến gỗ hoặc gỗ từ pallet cũ.

Nguyên liệu sẽ được vận chuyển đến dây chuyền và xử lý qua các công đoạn sau.

Các bước trong dây chuyền xẻ thanh nan pallet

Bước 1: Xẻ phôi thô (Từ gỗ tròn thành hộp 2 mặt phẳng )

- Máy chốt hộp 2 mặt phẳng (cưa vòng/cưa đĩa lớn): Thiết bị này dùng để xẻ gỗ tròn thành các tấm phôi gỗ 2 mặt phẳng song song.

- Ưu điểm: Xử lý được gỗ lớn, tốc độ nhanh.

- Cấu hình phổ biến: Máy sử dụng cưa vòng hoặc cưa đĩa

- Công suất: Có thể xẻ được 5-20 m³ gỗ mỗi giờ tùy loại máy.

Bước 2: Xẻ nan từ phôi gỗ sau khi chốt hộp thành thanh nan nhỏ)

- Máy cưa rong nhiều lưỡi (cưa ripsaw):

Thiết bị này xẻ phôi gỗ lớn thành các thanh nan gỗ nhỏ theo chiều dọc.- Cấu tạo: Trang bị nhiều lưỡi cưa đĩa cắt đồng thời, khoảng cách giữa các lưỡi có thể điều chỉnh để tạo thanh nan có kích thước khác nhau.

- Kích thước tiêu chuẩn của thanh nan:

- Chiều dày: 15-25 mm.

- Chiều rộng: 70-110 mm.

- Chiều dài: Tùy theo loại pallet (thường từ 800-1200 mm).

Bước 3: Máy xẻ bìa băng tải

- Máy xẻ bìa 3 băng tải hoặc 4 băng tải:

Sau bước 1 và bước 2, những phần bìa gỗ thừa ra sẽ được xẻ qua máy băng tải tạo thành các ván chuẩn kích thước- Ưu điểm: Xẻ tận dụng được phần bìa gỗ

- Cấu hình phổ biến: máy sử dụng 2 băng xẻ, 1 băng hồi

- Công suất: Có thể xẻ được 5-10 m³ gỗ mỗi giờ tùy loại máy.

Bước 4: Máy rong biên ( Rong cạnh )

Ván sau khi xẻ từ máy xẻ băng tải, cho sang máy rong biên để rong thành các nan có chiều rộng chuẩn kích thước .

Bước 5: Cắt đầu và tạo chiều dài tiêu chuẩn

- Máy cắt đầu (Cắt ngang):

Dùng để cắt thanh nan theo chiều dài tiêu chuẩn. Máy có thể vận hành thủ công hoặc tự động.- Ưu điểm: Đảm bảo các thanh nan có chiều dài chính xác, đồng nhất.

Bước 6: Xử lý bề mặt (Tùy chọn)

- Máy mài hoặc chà nhám:

Dành cho các thanh nan cần xử lý thêm để đạt độ hoàn thiện cao hơn, đặc biệt khi sản xuất pallet xuất khẩu.

Bước 7: Kiểm tra và phân loại thanh nan

- Hệ thống kiểm tra:

Công nhân hoặc thiết bị quang học sẽ kiểm tra các thanh nan về:- Độ cong, vênh.

- Chất lượng bề mặt (không nứt, không có mắt gỗ quá lớn).

- Độ đồng đều về kích thước.

- Phân loại thành phẩm đạt và không đạt để xử lý lại nếu cần.

Các thiết bị phụ trợ trong dây chuyền

- Băng tải tự động:

Giúp vận chuyển gỗ qua từng công đoạn một cách nhanh chóng, giảm nhân lực. - Hệ thống cấp phôi tự động:

Đưa gỗ vào các máy xẻ hoặc máy bào một cách chính xác, liên tục. - Hệ thống hút bụi và mùn gỗ:

Đảm bảo vệ sinh khu vực sản xuất và bảo vệ sức khỏe công nhân.

Năng suất và quy mô dây chuyền

- Năng suất dây chuyền:

- Quy mô nhỏ: 1.000-2.000 thanh nan/ca (8 giờ).

- Quy mô vừa: 5.000-10.000 thanh nan/ca.

- Quy mô lớn: Trên 20.000 thanh nan/ca.

- Không gian nhà xưởng:

Dây chuyền cần bố trí trong nhà xưởng có diện tích từ 200 m² đến 1.000 m², tùy theo công suất.

Dưới đây là video giới thiệu dây chuyền xẻ do Công ty cổ phần cơ khí Đăng Thao sản xuất, được nhiều xưởng chế biến lâm sản trên Toàn Quốc tin dùng.